新MES上线:乙方掏出了一个850M的压缩包,全厂工人的噩梦开始了

在工业信息化行业从业多年,我见过太多“高大上”的时刻:智能工厂评级的灯火通明,工业互联网平台发布会上的光鲜亮丽。但让我记忆最深刻,甚至感到荒诞的,往往是新MES系统项目启动的第一天。

真实场景是:软件厂商几位年轻的实施工程师来到信息部,连上内网,从移动硬盘里拖出一个850M的压缩包。解压,安装,配置数据库。半天之内,一个号称“全模块、全流程”的全新MES系统就跑起来了。

厂商会强调:“这是经过多家大型企业验证的成熟平台,功能完整。”而车间的反馈却是:“为什么新建一个工单需要跳转这么多页面?效率反而不如从前。”

于是,项目进入无休止的“适配”阶段。今天根据A产线调整界面,明天为B仓库修改盘点逻辑。系统逐渐演变成一个打满补丁的混合体。这个850M的安装包,折射出一个普遍困境:用高度标准化的软件,去匹配复杂多变且充满细节的实体生产流程,其结果往往是双方的妥协与损耗。

一、所谓“成熟”:继承的负担那个850M的文件,并非为你的工厂量身打造。它承载的是厂商过去所有客户定制需求的集合。X企业独特的物料编码规则,Y工厂特殊的工时核算方式,Z车间遗留的报表格式……所有这些都被整合进一个“通用”版本中。

这带来的不是开箱即用的便利,而是沉重的继承负担。企业引入的不仅是一套软件,更是其他工厂的管理逻辑和历史决策。厂商出于成本考虑,策略永远是:“基于现有版本修改,而非从零开发。”

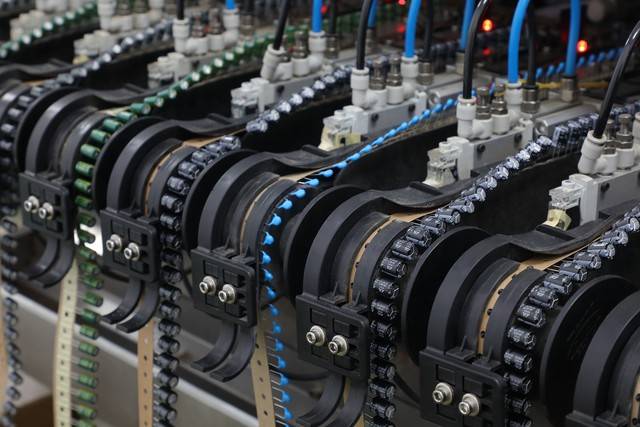

然而,生产环节的差异性极大。不同行业的生产节拍、同行业不同工厂的工艺习惯、甚至不同班组的操作偏好,都是无法被完全标准化的“隐性知识”。当僵化的系统流程遇到灵活的生产现实时,摩擦便产生了。系统非但不能成为助力,反而成了需要额外精力去绕过的障碍。

为什么不能量身定制?因为没钱。在招投标的会议室里,工厂把价格压到地板上,厂商为了拿单含泪接受。这时候,双方达成了一种心照不宣的“合谋”:

工厂方想:这么便宜买个全功能系统,赚了。后续不好用?那是你们服务问题,必须改到我满意为止。

厂商方想:先用这个“大全版”占领阵地。系统难用?难用就对了。以后的每一次需求变更,每一年的运维费,才是利润。

于是,上线后的“修改”变成一场拉锯战。班组长反馈流程冗余,工程师说影响底层逻辑。最终往往以“做个快捷方式绕过校验”告终。结果呢?为了迁就现场的“效率”,后端的业务逻辑被改得千疮百孔。物料账实的一致性被破坏,系统稳定性在每一次“打补丁”中被削弱。

半年后,系统终于“勉强能用”,但也变成了一座无人敢动的“屎山代码”。这就是为什么很多工厂的MES用了几年就必须换——那座“违章建筑”已经无法支撑新业务,修补的成本超过了推倒重来。

三、被割裂的数据基础现在,我们言必称“智能制造”、“数字孪生”,开口闭口工业互联网、智能调度。

但请把目光放回那个为了满足不同部门、不同时期的临时需求,被改的面目全非的MES系统。

因为那不断的“改改改”,工厂的数据标准是分裂的。在这条产线,“良品”是一个状态码;在另一条产线,它是一组质检结果的组合。我们就像在用掺了沙子的水泥盖摩天大楼。

那些被寄予厚望的算法模型,喂给它们的是什么数据?是为了迎合操作便捷而被“魔改”产生的脏数据、断头数据。

这就造成了一个极具讽刺的行业悖论:前端越是由于“操作简便”而变得随意,后端的数据结构往往就越破碎;为了保证数据的标准化和可分析性,前端往往就必须变得严格和反人性。

我们看到的大多数“智能工厂大屏”,不过是建立在那个858M压缩包之上的“电子装潢”:图表炫酷,根基虚空。

系统的“难用”或“不适用”,其代价最终由一线员工承担。是操作员在每个班次中多花费的无效操作时间,是计划员在不同系统间手动同步数据耗费的精力,是维修工程师为填写复杂电子单据而减少的现场巡检时间。

我们常将此称为“学习曲线”或“转型成本”,但其中有多少本是不必要的内耗?当我们用最懂生产工艺的员工的时间与耐心,去弥补系统与生俱来的设计缺陷时,这实质上是一种资源的错配。

五、被锁死的未来,与另一种可能此时此刻,那个850M的压缩包依然在中国的各个工厂里被不断解压、复制、粘贴。它像一个幽灵,徘徊在自动化的产线之间。只要“重硬件轻软件”的投入观念不改,只要“低价者得”的招标规则还在,这个幽灵就永远不会消失。

最后,那个问题依然值得深思:信息化到底是在为“提升制造效率”服务,还是在为“加强管理控制”服务?如果代码的初衷是为了方便统计工时、核算成本、追溯责任,而不是为了方便高效生产、优化工艺,那么,这个系统真的有变“好”的一天吗?

或许,我们需要换一种思路。问题的根源,或许不在于“压缩包”本身,而在于我们获取系统的方式——永远在“购买一个僵化的成品”与“天价定制一个黑盒”之间做两难选择。

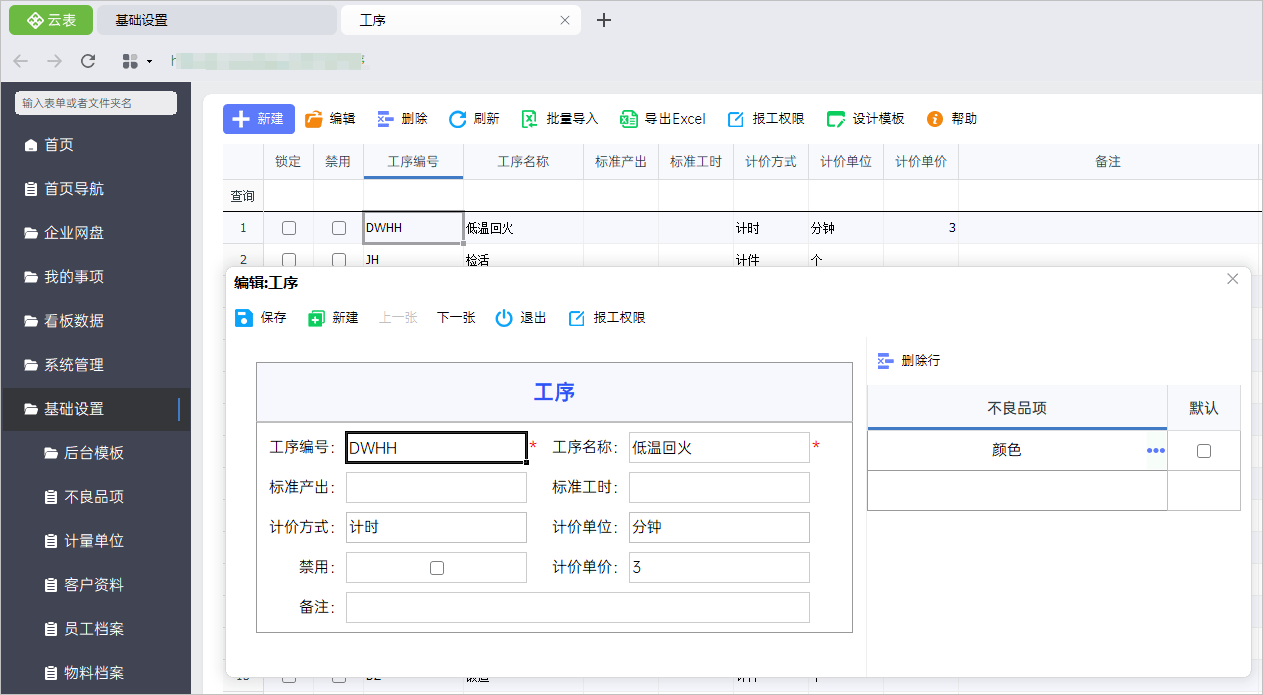

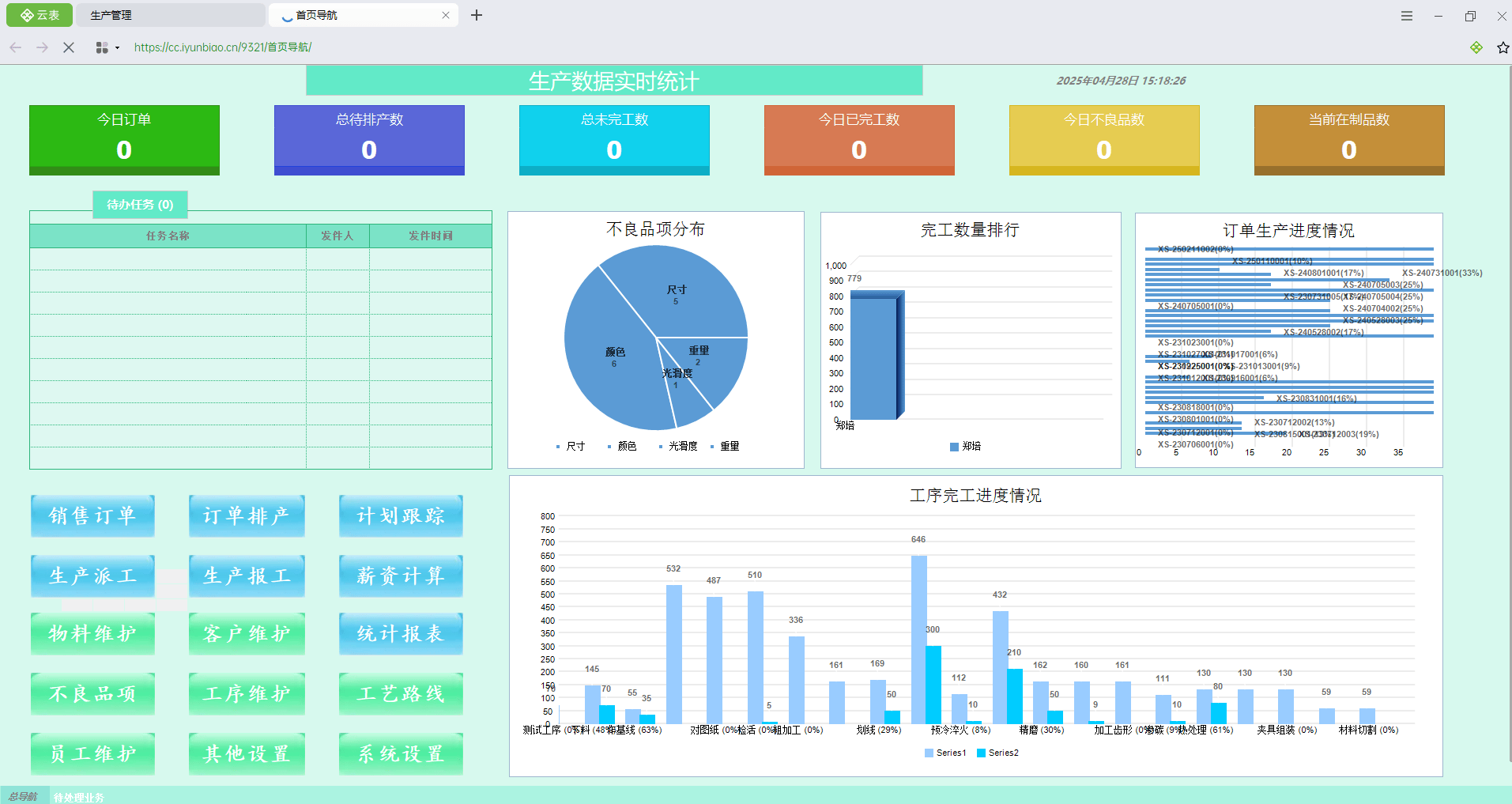

有没有第三条路?比如,给工厂自己“生长”出系统的能力。这正是我们开发云表平台的初衷。它不是一个更大的压缩包,而是一个无代码的开发工具。

就像工厂里的老师傅可以自己改造工装夹具一样,企业的业务人员,经过简单培训,就能用画表格的方式,搭建出贴合自身独特流程的生产管理、质量追溯、设备维护等应用。

业务变,系统就能跟着变,无需漫长的厂商响应和额外的开发费用。数据从第一天起就按自己的规范产生,干净、标准,为真正的智能制造打下根基。

小结信息化不该是强行套上的紧身衣,而应是一件量体裁衣、并且可以随时修改尺寸的工装。解开那个850M压缩包锁死的未来,钥匙或许就在于,将系统构建的能力,交还给真正理解生产的人手中。

对此,您怎么看?非常欢迎您在评论区补充观点或者干货。

文|表妹